Akustische Optimierung von Betonoberflächen durch Texturierung des Festbetons mit verbesserten Grinding-Verfahren

Dipl.-Ing. Jens Skarabis

Förderer BMVBS / bast

Beim Grinding (Schleifen) von Betonfahrbahndecken wird eine rotierende Welle, auf der sich Schleifscheiben befinden, über die Oberfläche geführt. Am äußeren Rand der Schleifscheiben befinden sich die diamantbesetzten Schleifsegmente, deren Dicke 2,8 bzw. 3,2 mm beträgt. Sie bestimmen dabei die Rillenbreite der Grindingtextur. Der Abstand der Schleifscheiben zueinander wird über die Breite der zwischen ihnen angeordneten Distanzscheiben bestimmt. Abb. 1 zeigt eine mit Schleif- und Distanzscheiben besetzte Grindingwelle.

Über den Abstand der Schleifscheiben zueinander wird die Breite der an der Oberfläche entstehenden Stege bestimmt. Abb. 2 zeigt die Nahaufnahme einer Grindingtextur.

Das Grindingverfahren wird seit Jahren erfolgreich eingesetzt, um bestehende Betonoberflächen mit einer neuen Texturierung zu versehen. Griffigkeits- und Ebenheitsprobleme der Oberfläche werden damit erfolgreich beseitigt. Als positiver Nebeneffekt konnte dabei festgestellt werden, dass die Grindingoberfläche auch geräuschmindernd wirken kann. Ziel des Vorhabens war, den Einfluss verschiedener Parameter auf die Geräuschemission von Betonfahrbahndecken mit Grindingtextur zu untersuchen.

Für die Laborversuche wurde im ersten Schritt ein Laborgrindinggerät entwickelt, mit dem praxisübliche Schleif- und Distanzscheiben verwendet werden können. Mit dem Laborgrindinggerät lassen sich kleinformatige Betonprobekörper texturieren, was eine Variation zahlreicher Parameter, wie z. B. dem Abstand der Schleifscheiben zueinander problemlos ermöglicht. Abb. 3 zeigt die für das Vorhaben entwickelte Laborgrindingmaschine.

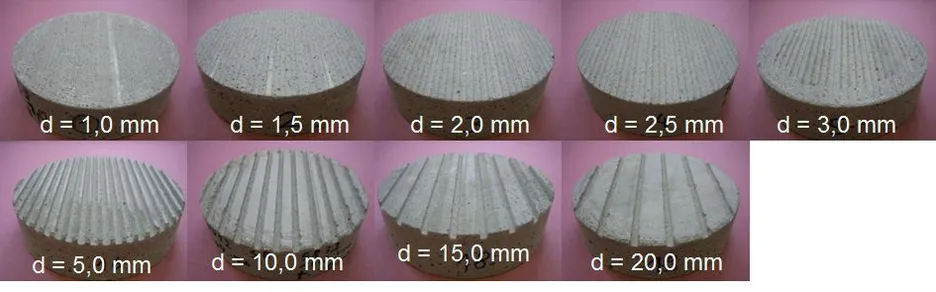

In den Laborversuchen wurden in der ersten Versuchsreihe Grindingtexturen an Mörtelprobekörpern erzeugt. Dabei wurden die Segmentbreiten und Distanzscheibenbreiten variiert. Diese Untersuchungen wurden an Mörtelprobekörpern durchgeführt, um den Einfluss grober Gesteinskörnung auf die Gestalt der Grindingtextur auszuschließen. Abb. 4 zeigt die Oberflächen der Mörtelprobekörper bei variierender Distanzscheibenbreite. Die Dicke des Schleifsegments betrug bei allen Oberflächen 3,2 mm.

Im Anschluss wurden die Textureigenschaften, wie die Texturtiefe und der texturinduzierte Strömungswiderstand, bestimmt. Beim Projektpartner Müller-BBM wurden auf Grundlage der Textureigenschaften akustische Simulationsrechnungen durchgeführt, um die zu erwartende Geräuschemission zu berechnen. Abb. 5 zeigt die Ergebnisse dieser Berechnungen für die in Abb. 4 dargestellte Variation.

Bei sehr geringen Distanzscheibenbreiten von 1,0 mm bis 2,0 mm wurde der Mörtel unabhängig von der gewählten Segmentbreite gleichmäßig abgeschliffen. Der Mörtel zwischen den Segmenten ist vom Schleifvorgang unmittelbar betroffen und wird ebenfalls gleichmäßig abgetragen, so dass als Folge Stege mit nur geringer Höhe und einer sehr homogenen Geometrie entstehen. Aufgrund der geringen Texturausprägung wurden bei diesen Texturen hohe Strömungswiderstände gemessen. Dies reduziert den aerodynamischen Anteil der Geräuschemission und hat folglich einen positiven Einfluss auf die Geräuschemission. Bei Distanzscheibenbreiten zwischen 3,0 mm und 5,0 mm wurde weniger Mörtel zwischen den Segmenten abgetragen. Als Folge verblieben an der Oberfläche Stege, die teilweise brachen und so zu einem inhomogenen Texturbild führten. Dieses Bruchbild erhöht den Vibration des Reifens und somit die Geräuschemission der Oberfläche. Bei Distanzscheibenbreite von d ≥ 5,0 mm wurde der Mörtel zwischen den Segmenten nicht mehr abgeschliffen. Trotz der homogenen Textur bei d=5 mm war hier die Geräuschemission am höchsten, was auf einen sehr hohen aerodynamischen Anteil infolge eines sehr geringen Strömungswiderstands zurückzuführen ist. Bei Distanzscheibenbreiten von mehr als 5 mm sinkt nimmt die Geräuschemission erneut ab, da der Strömungswiderstand wieder ansteigt.

In der zweiten Versuchsreihe wurden drei verschiedene Betone hergestellt, die als Praxisoberbetone eingesetzt werden können. Die Betone wurden mit ausgewählten Kombinationen aus Segmentbreiten und Distanzscheibenbreiten texturiert und anschließend auf Grundlage der Textureigenschaften die zu erwartende Geräuschemission berechnet. Unabhängig vom Beton waren die Texturen bei geringen Distanzscheibenbreiten von bis zu 2 mm vergleichbar. Daraus resultierten ebenfalls vergleichbare Geräuschemissionen. Mit zunehmender Distanzscheibenbreite erhöhte sich der Einfluss des Betons. Abb. 6 zeigt die Oberfläche der Betone 1 und 2, die beide mit identischem Wellenbesatz (Segmentbreite 3,2 mm, Distanzscheibenbreite: 5,0 mm) texturiert wurden. Beton 1 zeigt dabei unkontrolliert gebrochene Stege, wohingegen Beton 2 ausgeprägte, homogene Stege aufweist. Ursache für diesen Unterschied ist die um 12 N/mm² geringere Druckfestigkeit des Betons 1. Eine geringere Festigkeit führt zu einem früheren Brechen der Stege während des Schleifvorgangs.

Die Laborversuche zeigen, dass der Wellenbesatz wie auch die Eigenschaften des Betons einen signifikanten Einfluss auf die Texturgeometrie und somit auf die Lärmminderungseigenschaften von Grindingoberflächen haben können. In einem aktuellen Forschungsvorhaben ist nun zu klären, wie dauerhaft lärmmindernde Grindingtexturen sind. Dabei ist auch stets eine ausreichende Griffigkeit der Oberfläche sicherzustellen. Des Weiteren werden Betone entwickelt, die hinsichtlich der Wirtschaftlichkeit und der Dauerhaftigkeit besonders geeignet sind, um Grindingtexturen auch bei Neubaustrecken zum Einsatz kommen zu lassen.